Bei einer Spritzgießmaschine (auch Spritzguß) genannt, handelt es sich um eine Maschine, die aus Kunststoff in Form von Granulat oder Pulver, Kunststoffteile herstellt. Dafür wird in der sogenannten Spritzeinheit die benötigte Formmasse aufbereitet und in eine Matrize gespritzt, die eine Negativform des gewünschten Kunststoffteils darstellt. Je nach verwendetem Verfahren werden verschiedene Bauteile der Maschine beheizt oder temperiert. Spritzgießmaschinen bestehen grundsätzlich aus zwei Baugruppen: Der Spritzeinheit oder auch Plastifiziereinheit, welche das Rohmaterial aufbereitet und unter Druck in das Werkzeug (auch Form genannt) einspritzt, und der Schließeinheit, welche das Werkzeug aufnimmt und es öffnet und schließt.

Grundsätzlich könnte man meinen: Kunststoffteile können ja gar nicht so schwer sein. Das stimmt sicher größtenteils. Aber Spritzgießmaschinen können in ihrer Dimension schnell mehrere Meter betragen. Entsprechend groß und schwer sind dann auch die Teile die sie fertigen. Und auch bereits geringe Gewichte können bei dauerhafter Arbeit schnell zu Verspannungen und Fehlbelastungen des Körpers führen. Dies hat leider oft langwierige Erkrankungen zur Folge. Daher ist die Vorsorge der beste Schutz für die dauerhafte Gesundheit des Arbeiters an der Maschine. Je nach Größe des Spritzgießteils und der Taktung, kommen schnell pro Tag einige Kilo zusammen. Ist dann noch eine Verdrehung des Körpers notwendig um beispielsweise die fertigen Teile von der Maschine zu entfernen und in eine Box zu legen, treten zusätzliche Belastungen des Muskel-Skelett-Struktur auf. Zusätzlich zum Gewicht kann die Form sowie die Temperatur des hergestellten Bauteils Auswirkungen auf das Handling haben. Großformatige, scharfkantige Bauteile mit einem außermittigen Schwerpunkt und noch heiß (warm) von der Produktion, beeinflussen das Handling.

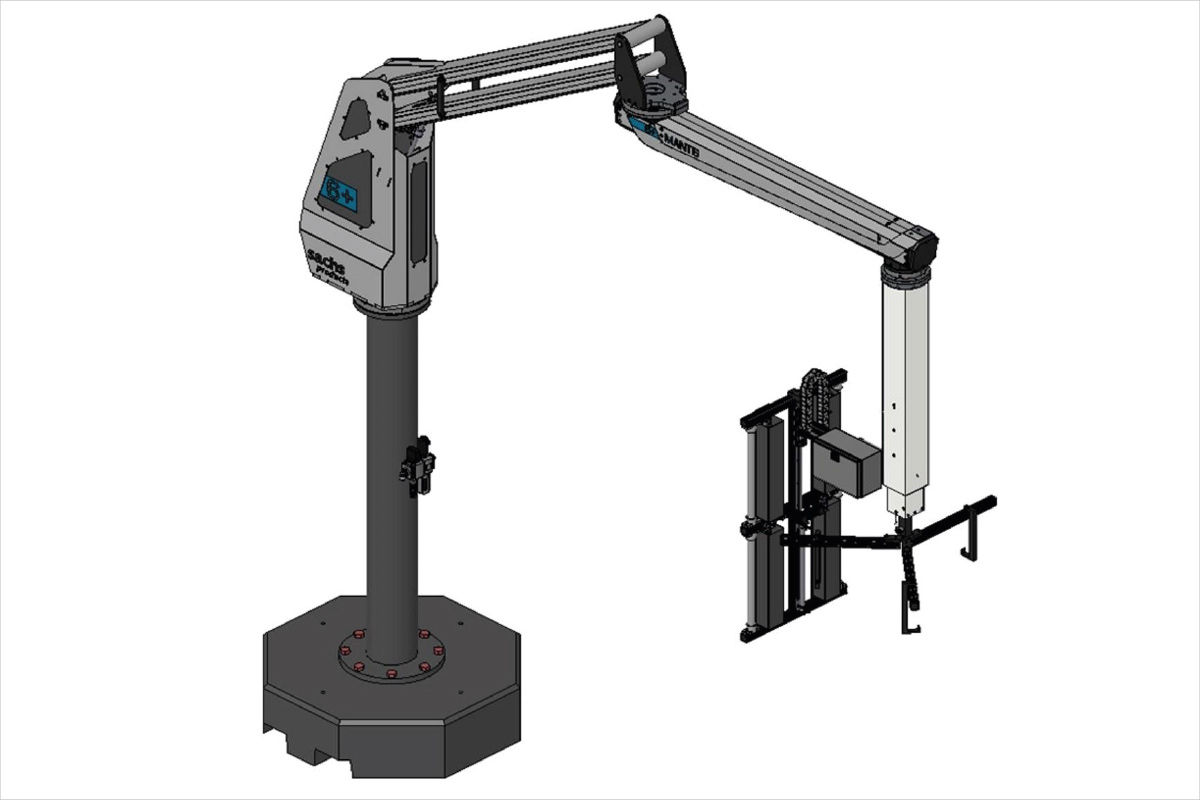

Ein Kunde fertigt auf seiner Spritzgießmaschine unterschiedliche Arten von Kunststoffteilen. Diese Kunststoffteile müssen an der Auswurfseite der Maschine von einem Rollenband umgelagert werden. Aufgrund der hohen Stückzahl sowie zur Unterstützung des Mitarbeiters an der Maschine wurde nach eingehender Analyse des Arbeitsbereiches ein sogenannter Manipulator vorgeschlagen. Aufgrund des wechselnden Arbeitsbereiches sollte dieser mobil sein. Bei der Arbeitsplatzlösung handelt es sich um einen mobilen, elektro-/pneumatischen Parallelarm-Manipulator des Typs MANTIS von der Fa. Sachs. Er ist mit einem mechanischen Greifer sowie einem Vakuumheber ausgestattet. Der MANTIS hat durch seine integrierte Waage ein Alleinstellungsmerkmal gegenüber anderen auf dem Markt befindlichen Wettbewerbsprodukten. Das regelmäßige manuelle Nachstellen je nach Lastgewicht an einem Druckluftventil ist bei der elektronischen Waage des MANTIS nicht notwendig.

Je nach Analyse und Auswertung des Arbeitsbereiches, könnte auch ein Exoskelett das Handling der Spritzgießteile erleichtern.

Selbstverständlich. Der MANTIS verfügt über ein breites Spektrum an Anschlussmöglichkeiten von Lastaufnahmemitteln zum Handling unterschiedlicher Lasten.

Die gibt es in der Tat. So können Arbeiter beim Wechseln der Spritzgießform oder bei Wartungsarbeiten beim Aufsteigen auf die Maschine in einen absturzgefährdeten Bereich gelangen. Das macht die Verwendung einer entsprechenden Schutzeinrichtung notwendig. Mehr dazu in diesem Lösungsbeitrag.